对双氧水行业使用含钯废催化剂的钯碳回收提到钯的提取。提取回收方法是采用湿法工艺分两步实现了钯的高效富集,富集物精炼得到99.95%的钯粉,全流程钯的回收率为98.66%。此外,对取样、除有机物、渣的处理等关键过程做了讨论,提出了优化的工艺流程。

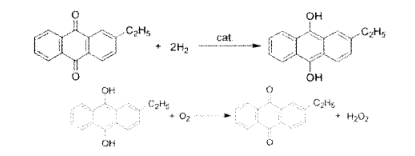

双氧水是一种重要的化工产品,反应最终产物主要是水,不会产生二次污染,被称为最清洁的化工产品,可以用作氧化剂、漂白剂、消毒剂、脱氧剂、聚合物引发剂和交联剂,广泛应用于造纸、食品、纺织、水处理、化学合成等领域,市场需求量巨大,据统计,我国双氧水生产能力已经超过500万吨/年(以27.5%浓度计算)。双氧水工业生产方法包括电解法、异丙醇法和蒽醌法,其中电解法和异丙醇法由于能耗高、产率低、设备投资大等原因已经基本被淘汰,95%以上的双氧水都是用蒽醌法合成的,其主要过程包括蒽醌工作液的氢化、氢化工作液的氧化和双氧水的萃取等3个步骤,涉及的主要反应如下:

蒽醌工作液的氢化是整个工艺的核心,工作液由TOP(磷酸三辛酯)与Ar(溶剂油)的混合溶剂溶解工作载体EAQ(2-乙基蒽醌)和H4EAQ(四氢2-乙基葸醌)配制而,氢化过程需要使用催化剂,已经应用的为镍催化剂和钯催化剂,但钯催化氢化设备简单、催化剂寿命长、运行安全可靠、操作方便,比镍催化剂具有更强的竞争力。

双氧水氢化过程使用是含钯催化剂的钯含量为0.5%-3%,载体为氧化铝。经过一段时间运转后,催化剂会因活性中心被覆盖或中毒,催化活性逐渐降低,氢化效率无法达到指标要求,此时催化剂必须进行再生,其再生原理是借助外力(一般为蒸汽或氢化工作液)除去催化剂活性中心上的异物,如盐类、活性氧化铝粉、生成并析出的氢蒽醌等使催化剂活性得以恢复,但是永久性中毒(如硫化、重金属中毒1就无法再生,必须更换,一般情况下,催化剂的使用寿命为3-6年。据估算,我国双氧水行业每年需要更换的废钯催化剂约800吨,钯碳回收提取贵金属钯需要再利用。这边对双氧水行业废催化剂中钯的回收展开研究,寻求一种快速、高效的方法,实现钯的再生利用。

一、实验过程

1、原料

实验物料取自某双氧水生产厂,总重281.0千克,灰色小球状,直径约2-3毫米,有强烈刺激性气味,夹带少量黄色块状有机物和白色瓷球。

2、取样分析

根据经验,双氧水废催化剂的有机物含量非常高,一般约30%,最高可达到60%以上,这些有机物多数是在氢化过程中夹带、包裹的氢化工作液,以蒽醌为主,部分有机物还会凝结成块。

物料中夹杂着块状有机物和瓷球,为提高取样代表性,用筛子将块状有机物和瓷球去除,得到比较均匀的物料274.4千克。用四分法从物料中取出约2样品,反复混合均匀后用样品袋密封保存。

由于有机物多,如果直接制样,物料会粘附在制样机内壁,造成制样误差,为保证数据可靠性,应该除去有机物后再制样。从样品中准确称量物料200克,在马弗炉中750度处理3小时,冷却后再称重为134.22克,失重率为32.89%。烧过的样品用制样机制样,用ICP-AES测定钯含量。钯含量为2283克/吨,反推原料含量为1532克/吨。

钯碳回收

钯碳回收