4、钯的精炼

钯的精炼采用传统的化学提纯工艺,王水溶解后加氯化铵沉淀钯,络合酸化2次,水合肼还原得到纯钯粉,烘干称重为408.09克,取样分析,结果表明钯粉的纯度达到国标《GB/T 1420—2004海绵钯》中99.95%钯粉要求。精炼渣750度煅烧2小时,重453.8克,取样分析钯含量为5112克/升,折合钯量为2.32克。

二、结果与讨论

1、钯的平衡

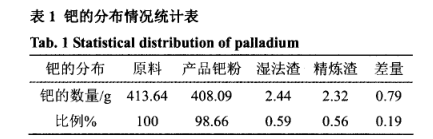

投入物料合计270千克,钯含量为1532克/吨,折合钯量413.64克。产出纯钯粉408.09克,湿法富集渣折合钯量2.44克,精炼渣折合钯量2.32克,贵金属平衡见表1。

从钯的平衡可知,此工艺产品钯的回收率达到98.66%,其余大部分分布在湿法渣和精炼渣中,而且比例较小。在大规模生产过程中,渣的绝对数量大,其中包含的贵金属绝对数量较大,还需要进一步回收处理。

2、回收过程重点因素分析

2.1、取样

对于较大批量的物料,准确取样存在一定难度,而且双氧水废催化剂是颗粒和粉末混在一起,还夹带着有机物和瓷球,均匀性很差,样品的代表性无法得到保证,需要先将物料充分混匀,增加了取样难度。实际生产中每批废催化剂的数量可达到数吨乃至数十吨,不可能混合均匀后取样,为减少取样工作量、提高取样的速度,现在一般都采用取样枪随机取样,对操作人员要求很高,但同样存在较大的取样误差。因此,双氧水用废催化剂的快速、精确取样技术和装备还需要深入研究,降低因取样误差造成贵金属含量不准确的风险。

2.2、煅烧

高温煅烧除去有机物的过程需要特别注意。首先,废催化剂中有机物含量较高,非常易燃,必须严格控制燃烧条件,尽量将有机物彻底除去,又要防止局部温度过高,使氧化铝载体从γ型转为不溶于酸的α型,不利于湿法富集。其次,本实验采用静态焙烧的方式除去有机物,为保证有机物燃烧效果,料层厚度较薄,降低了设备处理能力,能耗较大,实际生产中,物料数量庞大,最好使用回转窑、流化床等设备。

2.3、渣的处理

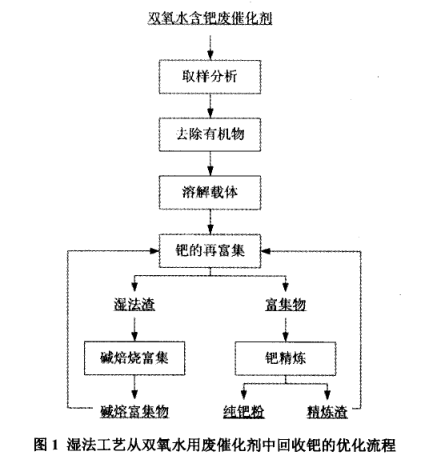

湿法渣中钯的含量较低,但仍然远高于一般的贵金属矿石,可采用碱焙烧的方式处理,碱熔富集物返回再富集工序,详细过程杨茂才等人已做了研究。精炼渣中钯的含量较高,可直接返回钯的再富集工序处理,提高贵金属回收率。

3、优化的工艺条件

从实验和相关过程分析,采用湿法工艺处理双氧水用废催化剂的优化流程如图1所示:

此工艺首先除去有机物,避免了有机物对富集、精炼的影响,处理过程中,钯基本不分散,渣中残留的钯得到了较好的处理,钯的回收率高。

采用湿法富集工艺从双氧水用废催化剂中回收贵金属钯,通过两步富集得到高含量的钯富集物,精炼得到高纯度的钯粉,钯的直收率为98.66%,实现了钯的高效回收。对取样、去除有机物、渣的处理等关键过程作了分析,提出了规模化生产过程的较优流程,对工艺优化有一定的指导作用。

钯碳回收

钯碳回收