低品位贵金属物料提取的难度主要体现在贵金属成分从很低品位的物料中有效地富集及各贵金属元素从多元贵金属混合料中高效分离方面。介绍了采用碳酸钠焙烧法从低含量铂、钯、铑废料中有效富集铂族金属,富集后的富料氧化造液,用溶剂萃取法实现铂、钯、铑的高效分离和初步提纯。

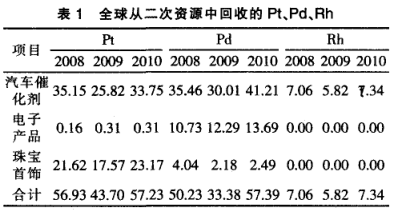

铂族金属资源主要源于3个方面:(1)原生铂矿产资源;(2)铜、镍硫化矿冶炼副产品回收;(3)从铂族金属二次资源回收利用。随着矿产资源的日趋枯竭,从原矿中获取的难度愈来愈大;而随着铂族金属的应用越来越面广量大。其报废和淘汰下来的二次资源也越来越多。随着社会对铂族金属钯碳回收的逐渐重视。铂族金属钯碳回收量逐年增加。近几年全球铂、钯、铑二次资源的回收量见表1。

由于铂族金属存量稀少价格昂贵,随着应用技术水平的提高,含铂、钯、铑废料中的贵金属含量呈逐步下降趋势,提取难度加大,这就需要不断研究提高低品位物料中贵金属的提取分离水平。低品位贵金属物料提取的难度主要体现在两方面,一是贵金属成分从很低品位的物料中有效地富集;二是各贵金属元素从多元贵金属混合料中高效分离。采用火法富集贵金属、富料造液后溶剂萃取分离各贵金属成分的提取方法是当前较先进的低品位贵金属废料的回收方法。

一、碳酸钠焙烧法富集铂族金属

1、反应原理研究发现,碳酸钠。与硅、镁等为主要成分的物料在适当的料碱比和适当的温度下焙烧。烧成熟料均能生成可酸溶的霞石。上述烧结料控制合适的酸度,可使之溶解率达到90%。焙烧-酸浸法可以简便经济地从粉煤灰、氧化铝基催化剂等铝硅类化合物中制备出氧化铝及氧化硅产品。

当前,低品位铂族金属废料其主体成分一般都为硅、铝、镁等化合物,采用碳酸钠焙烧法可将低品位废料中的硅、铝、镁主体成分造液,从而把铂族金属及其它金属成分富集到不溶渣中。

2、实验方法

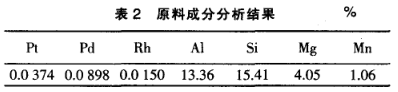

实验原料是从汽车改装厂回收来的贵金属汽车尾气净化催化剂。经破碎、棒磨将催化剂原料磨至-100目大于80%,碳酸钠磨成粉末。将磨好的试料按不同比例混匀,在不同条件下进行焙烧;容器为40毫升镍坩埚,在马弗炉中进行。磨矿后原料成分分析结果见表2。

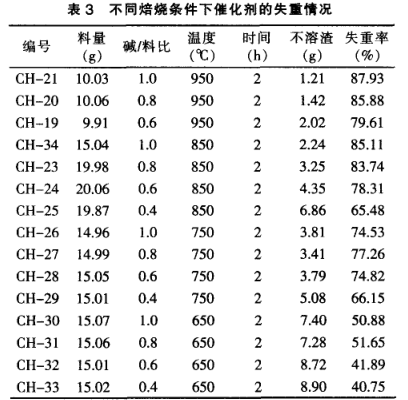

3、实验过程及结果讨论通过实验。确定的考核条件为:碱/料比O.4、0.6、0.8、1.0;焙烧温度650度、750度、850度、950度;焙烧时间2小时。烧结后的催化剂熟料经水洗后用10%的硫酸浸出.过滤后测定不溶渣量、不溶渣成分及浸出液成分。由于贵金属在整个焙烧一浸出过程中没有流失,因此本实验考核的内容主要为催化剂的失重率与贵金属的富集率。焙烧时间2小时,催化剂经焙烧一浸出后的失重情况见表3。

从表3可以看出.随着焙烧温度和配料比例的的升高,催化剂的失重率明显提高,在温度高于750度、碱/料比大于0.8后,失重率差异减小。实验中发现温度高于950度、碱/料比大于1.0后,物料有烧结现象,对酸溶过程有影响,并且坩埚损失较严重。综合考虑确定的工艺条件为:碱/料比1.0:焙烧温度900度、焙烧时间2小时。

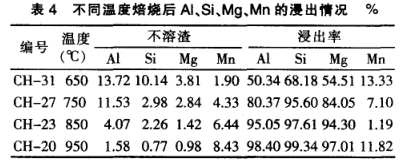

同时,考查了在碱/料比0.8和1.O条件下,焙烧富集过程对主体成分的溶解情况。不同温度焙烧后铝、硅、镁、锰的浸出情况见表4。

从实验结果可以看出,在碱/料比0.8和1.O、焙烧温度800度以上条件下,主体金属元素铝、硅、镁的溶解率达到94%以上.催化剂基体成分溶解效果很理想。

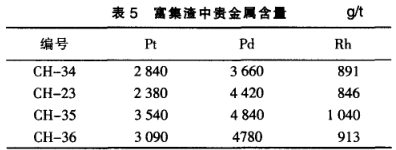

通过一次焙烧后。贵金属总含量平均达到8310克/吨,比原料富集了5.84倍,富集效果理想。浸出液中贵金属含量小于l毫克/升,达到废弃液标准(小于2毫克/升)。富集渣中贵金属含量见表5。

钯碳回收

钯碳回收