钯碳回收中,钯催化剂是钯/三氧化二铝催化剂是将载体原料经配料、成型、烧结等工艺过程加工成一定的形状(如球状、柱状、蜂窝状等),然后用浸渍法加载贵金属活性组分及助催化剂,最后经还原焙烧而成,贵金属以高活性、微粒状的金属颗粒分布在载体表面,含量一般为0.x%-x%,甚至低至0.0x%-x%。回收失效催化剂中贵金属的关键是将载体与贵金属分离,最简便的方法是直接浸出分布在载体表面的贵金属。然而由于废催化剂在高温长期使用,部分贵金属微粒被载体包裹,直接浸出往往浸出率不高。因此,对化工废催化剂主要采用全溶解法、选择性溶解载体及火法富集3种方法。

本文介绍了采用用火法富集与传统湿法工艺相结合,即火法富集.贵贱金属分离一贵金属浸出。还原沉淀。精炼提纯获得海绵钯的工艺实验结果。此工艺原料适应范围广、批处理量大、贵金属富集效率高(可达100倍),回收周期短、直收率高、作业人员少、废酸水产生量少、作业环境较好等优势,同时设备简单、金属回收率高,产品纯度高。

一、主要设备及化学试剂

1、设备

电弧炉(处理量500千克),可加热搪瓷搅拌反应釜2个、抽滤装置2套、废气吸收装置2套。

2、添加剂

氧化钙、二氧化硅、硫化铁、铁和焦炭等均为常规工业原料。

3、主要试剂

盐酸,分析纯,盐酸浓度=36%-38%;硝酸,分析纯,硝酸浓度=65%-68%;工业硫酸,硫酸浓度=65%-68%;工业水合肼,水合肼浓度=65%-68%;用水为工业纯水。

二、工艺流程及控制参数

1、工艺流程图

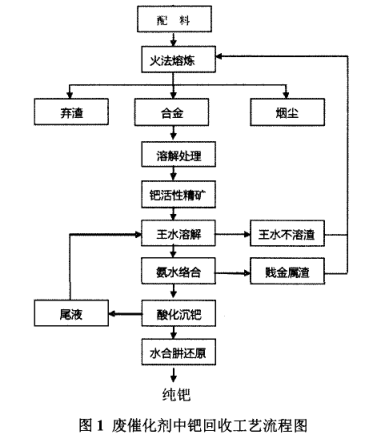

火法富集-湿法精炼回收废催化剂中钯的工艺流程如图1所示。

2、流程及主要控制参数

1)配料:首先将废催化剂破碎研磨至2O目以下,按催化剂:添加剂=1:0.7的比例配料混合,然后在制粒机内制粒风干。

2)火法熔炼:将制粒后的混合料逐步加入电弧炉坩埚内,借电极打弧开始冶炼过程,等待到适当时刻打开放渣孔,将炉渣倾倒入炉旁的渣罐内。熔体冷却后成为锍相合金锭。

3)合金溶解:用0.5立方米搪瓷釜,每次加入50千克合金,按固液比1:4加入硫酸后温度即可达40-50度,待pH=1.5,换新酸再浸一次。

4)沉淀、过滤:将浸出液冷却至常温、静置沉淀4-5小时后过滤。在过滤操作中滤布一定要完整无损,己确保溶液与贵金属滤渣彻底分离,过滤后的滤液经检测贵金属含量小于0.0000005,滤渣经酸洗、纯水洗涤后转入王水溶解釜。

5)王水溶解:先将贵金属活性精矿加入搪瓷釜中,加入纯水润湿后缓慢加入王水,搅拌、加热至微沸,固液比为1:4;加入的速度根据反应釜内的反应的剧烈程度来控制,要保持反应温度进行,如太剧烈(温度过高、产生大量红棕色气体)则停止加料,溶解完成后,保持l小时,过滤后以5%的稀盐酸洗涤至滤液无色;滤液加热浓缩,加入盐酸赶硝,反复3次至无黄色氮氧化物气体逸出为止,加入2%盐酸水溶液使可溶性盐溶解,控制溶液含钯量为30-50克/升。

6)氨水络合:将含钯溶液搅拌加氨水至pH=9,加温至80度使钯全部转化为二氯四氨钯,过滤去除贱金属渣。

7)酸化沉钯:滤液冷却至室温,在搅拌下缓慢加入浓盐酸,当pH=l时,生成二氯二氨钯黄色沉淀,放置2-3小时后过滤,用2%盐酸洗涤2-3次。滤液用锌粉置换回收其中的微量钯。

8)水合肼还原:钯沉淀用蒸馏水调浆、加入试剂氨水溶解,在搅拌下缓慢加入分析纯水合肼还原。待反应终止后,加温至80度,静置使固液分离,抽滤,用纯净水反复冲洗3次至溶液呈中性,将沉淀转入瓷盘,用恒温干燥箱干燥得到海绵钯产品。

3、回收实验结果

实验表明,采用火法-湿法联合工艺处理氧化铝载体催化剂,富集得到的锍相活性好,自然松散,不需破碎即可进行酸溶,且酸溶过程不需要加热,锍相经酸溶后,能使贵金属富集100倍,排放液中中的贵金属含量小于0.0003克/升。处理氧化铝载体催化剂,钯的直收率可达96%。

采用火法-湿法联合工艺处理氧化铝载体催化剂,该工艺原料适应范围广、批处理量大、贵金属富集效率高(可达100倍),具有回收周期短、直收率高、作业人员少、废酸水产生量少、作业环境好等特点,使用的设备简单、金属回收率高。

钯碳回收

钯碳回收